Que é a forxa?

A forxa refírese ao proceso de dar forma ao metal (ou outros materiais) quentándoo a alta temperatura e logo martelándoo ou presionándoo para darlle a forma desexada. O proceso de forxa úsase normalmente para crear obxectos fortes e duradeiros, como ferramentas, armas e pezas de máquinas. O metal quéntase ata que se volve brando e maleable e logo colócase nunha bigornia e dáselle forma cun martelo ou unha prensa.

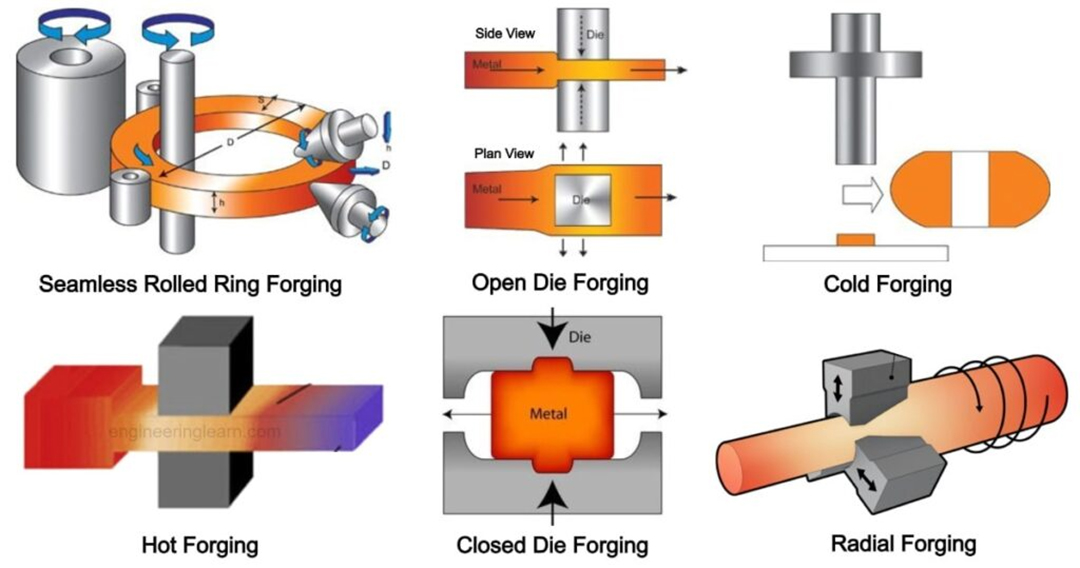

Tipos de forxa

A forxa é un proceso de conformado de metais no que un material metálico se quenta ata un estado plástico e se aplica forza para deformalo na forma desexada. Segundo os diferentes métodos de clasificación, a forxa pódese dividir en diferentes tipos. Algúns métodos de clasificación comúns son os seguintes:

- Segundo o estado do metal durante o proceso de forxa, a forxa pódese dividir nos seguintes tipos:

Forxa en frío: A forxa en frío é unha técnica de traballo do metal para procesar barras e introducilas nunha matriz aberta. Este método realízase a temperatura ambiente ou por debaixo da temperatura de recristalización do metal para darlle a forma desexada.

Forxa en quente: quentar materiais metálicos a unha determinada temperatura para facelos máis plásticos e, a continuación, realizar martelé, extrusión e outros procesamentos.

Forxa en quente: entre a forxa en frío e a forxa en quente, o material metálico quéntase a unha temperatura máis baixa para facilitar a súa plastificación e, a continuación, realízanse procesos de martelado, extrusión e outros.

- Segundo os diferentes procesos de forxa, a forxa pódese dividir nos seguintes tipos:

Forxa libre: tamén coñecida como forxa con martelo libre, é un método de martelar e extruir metal mediante a caída libre da cabeza do martelo na máquina de forxa.

Forxa por matrices: método de formación dun material metálico prensado nun molde empregando un molde metálico específico.

Forxa de precisión: un método de forxa para fabricar pezas con alta precisión e altos requisitos de calidade.

Conformación de plástico: Inclúe a laminación, o estiramento, a estampación, o embutido profundo e outros métodos de conformación, e tamén se considera un método de forxa.

- Segundo os diferentes materiais de forxa, a forxa pódese dividir nos seguintes tipos:

Forxa de latón: refírese a varios procesos de forxa en latón e as súas aliaxes.

Forxa de aliaxes de aluminio: refírese a varios procesos de forxa para o aluminio e as súas aliaxes.

Forxa de aliaxes de titanio: refírese a varios procesos de forxa para o titanio e as súas aliaxes.

Forxa de aceiro inoxidable: refírese a varios procesos de forxa de aceiro inoxidable e as súas aliaxes.

- Segundo as diferentes formas de forxa, a forxa pódese dividir nos seguintes tipos:

Forxa plana: prensado de materiais metálicos nunha forma plana segundo un determinado grosor e ancho.

Forxa en cono: Prensado dun material metálico para darlle forma cónica.

Forxa por dobrado: darlle ao material metálico a forma desexada mediante dobrado.

Forxa de anel: Forxar un material metálico para darlle forma de anel.

- Segundo a diferente presión de forxado, o forxado pódese dividir nos seguintes tipos:

Estampación: Traballo do metal a baixa presión, xeralmente axeitado para a produción de pezas metálicas máis delgadas.

Forxa a presión media: require maior presión que a estampación e adoita ser axeitada para producir pezas de grosor medio.

Forxa a alta presión: a forxa require moita presión e adoita ser axeitada para producir pezas máis grosas.

- Segundo as diferentes aplicacións de forxa, a forxa pódese dividir nos seguintes tipos:

Forxa de pezas de automóbiles: Fabricación de diversas pezas que se deben usar en automóbiles, como pezas de motor, pezas de chasis, etc.

Forxa aeroespacial: pezas necesarias para a fabricación de aeronaves, foguetes e outros dispositivos aeroespaciais.

Forxa enerxética: Fabricación de pezas necesarias en diversos equipos enerxéticos, como caldeiras, turbinas de gas, etc.

Forxa mecánica: Fabricar pezas que precisan ser utilizadas en diversos equipos mecánicos, como rolamentos, engrenaxes, bielas, etc.

1. Mellora da resistencia e durabilidade:A forxa pode mellorar as propiedades mecánicas do metal, facéndoo máis forte e duradeiro.

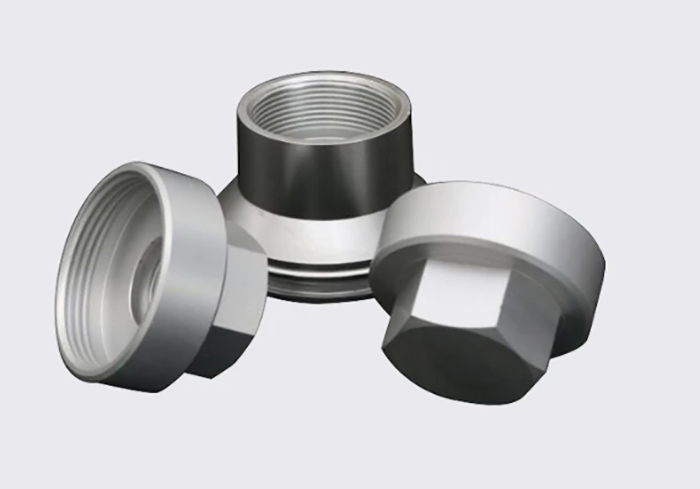

2. Moldeado de precisión:A forxa permite a conformación precisa do metal, o que é importante na fabricación de pezas con formas e tamaños específicos.

3. Propiedades melloradas do material:O proceso de forxa pode mellorar as propiedades do material metálico, como a resistencia á corrosión e ao desgaste, o que o fai máis axeitado para aplicacións esixentes.

4. Redución de residuos:En comparación con outros procesos de traballo do metal, a forxa xera menos residuos e permite unha mellor utilización do material, o que pode axudar a reducir custos.

5. Mellora do acabado superficial:O forxado pode dar lugar a un acabado superficial liso, o que é importante para as pezas que precisan encaixar ou deslizarse unhas contra as outras.

6. Maior eficiencia da produción:Cos avances na tecnoloxía de forxa, o proceso volveuse máis rápido e eficiente, o que permitiu un aumento da produción.